目次

- 1. 製品概要

- 1.1 主な特長と利点

- 1.2 対象アプリケーション

- 2. 詳細な技術パラメータ分析

- 2.1 最大定格と絶対最大定格

- 2.2 電気的特性

- 2.3 熱特性

- 3. 性能曲線分析

- 3.1 VF-IF特性

- 3.2 VR-IR特性

- 3.3 VR-Ct特性

- 3.4 最大Ip – TC特性

- 3.5 過渡熱インピーダンス

- 4. 機械的およびパッケージ情報

- 4.1 パッケージ外形寸法

- 4.2 ピン配置と極性

- 4.3 推奨PCBパッドレイアウト

- 5. 取り付けおよび取り扱いガイドライン

- 5.1 取り付けトルク

- 5.2 熱界面

- 5.3 保管条件

- 6. アプリケーション設計上の考慮事項

- 6.1 スナバ回路

- 6.2 相手機関スイッチのゲート駆動に関する考慮事項

- 6.3 並列動作

- 7. 技術比較と利点

- 8. よくある質問(FAQ)

- 8.1 このダイオードには逆回復スナバは必要ですか?

- 8.2 消費電力はどのように計算しますか?

- 8.3 400V DCバスアプリケーションで使用できますか?

- 8.4 金属タブは通電していますか?

- 9. 実践的な設計例

- 10. 技術的背景とトレンド

- 10.1 シリコンカーバイド(SiC)材料の利点

- 10.2 市場と技術トレンド

1. 製品概要

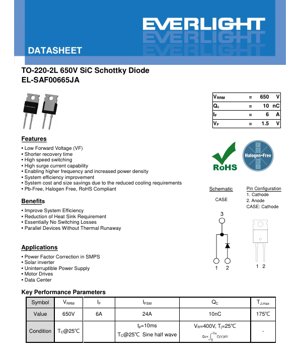

本資料は、TO-220-2Lパッケージに収められた高性能シリコンカーバイド(SiC)ショットキーバリアダイオード(SBD)の仕様を詳細に説明します。このデバイスは、効率性、熱管理、スイッチング速度が重要な高電圧・高周波電力変換アプリケーション向けに設計されています。SiC技術は、その優れた材料特性により、従来のシリコンダイオードに比べて大きな利点を提供します。

このダイオードの中核的な利点は、シリコンカーバイドを用いたショットキーバリア構造にあります。従来のPN接合ダイオードとは異なり、ショットキーダイオードは多数キャリアデバイスであり、これにより逆回復電荷(Qrr)およびそれに伴うスイッチング損失が原理的に排除されます。このSiC実装により、650Vという高い遮断電圧を維持しながら、比較的低い順方向電圧降下(VF)と最小限の容量性電荷(Qc)を実現し、シリコン代替品よりもはるかに高い周波数での動作を可能にします。

1.1 主な特長と利点

このダイオードの主な特長は、設計者にとってシステムレベルの利点に直接つながります:

- 低順方向電圧(VF = 1.5V 典型値、IF=6A時):導通損失を低減し、システム効率を直接向上させ、動作時の発熱を少なくします。

- 逆回復のない高速スイッチング:ショットキーデバイスとして、実質的に逆回復時間や電荷(Qrr)がありません。これによりスイッチング損失を最小限に抑え、より高周波での動作を可能にし、電磁干渉(EMI)を低減します。

- 高サージ電流耐量(IFSM = 24A):電源やモータードライブで一般的に発生する電流過渡現象や突入電流条件に対する堅牢性を提供します。

- 高接合温度(TJ,max = 175°C):高温環境下での動作を可能にし、より小型のヒートシンクの使用を可能にして、システムのサイズとコスト削減に貢献します。

- 並列動作:順方向電圧特性の正の温度係数により、熱暴走を防止しやすく、高電流アプリケーションで複数のデバイスを並列接続する際の安全性を高めます。

- 環境適合性:本デバイスは鉛フリー、ハロゲンフリー、RoHS指令に準拠しており、現代の環境規制を満たしています。

1.2 対象アプリケーション

このダイオードは、以下のような幅広いパワーエレクトロニクスアプリケーションに最適です:

- スイッチング電源(SMPS)内の力率改善(PFC)回路:高速スイッチングと高耐圧により、ブーストPFC段に最適で、電源全体の効率と電力品質を向上させます。

- 太陽光発電インバータ:ブーストコンバータやフリーホイールダイオードとして使用され、太陽光パネルからのエネルギー収穫と変換効率を最大化します。

- 無停電電源装置(UPS):整流段やインバータ段の効率と電力密度を向上させます。

- モータードライブ:インバータブリッジ内のフリーホイールまたはクランプダイオードとして機能し、可変速ドライブ(VFD)での高速スイッチングを可能にし、損失を低減します。

- データセンターの電力分配:サーバー電源や電力分配装置の高効率化に貢献し、運用コストと冷却要件を削減します。

2. 詳細な技術パラメータ分析

このセクションでは、データシートに規定されている主要な電気的および熱的パラメータについて、詳細かつ客観的な解釈を提供します。

2.1 最大定格と絶対最大定格

これらは、信頼性を確保し、永久損傷を防ぐために、いかなる動作条件下でも超えてはならないストレス限界です。

- 繰り返しピーク逆電圧(VRRM):650V- これはダイオードが繰り返し耐えられる最大瞬間逆電圧です。長期的な信頼性のためには、十分なデレーティングマージン(例えば、予想される最大システム電圧に対してこの値の20-30%下)を持って設計することが重要です。

- 連続順方向電流(IF):6A- これはケース温度(TC)が25°Cのときにデバイスが連続して流すことができる最大直流電流です。実際のアプリケーションではケース温度はより高くなるため、使用可能な連続電流は熱抵抗と周囲条件に基づいてデレーティングされます(熱特性参照)。

- サージ非繰り返し順方向電流(IFSM):24A- この定格は、起動時や故障時などに発生する単発の短時間(10ms半正弦波)サージ電流をダイオードが処理できる能力を示します。これは堅牢性のための重要なパラメータです。

- 接合温度(TJ):175°C- 半導体チップ自体の最大許容温度です。この限界を超えて動作すると、即時故障や加速劣化を引き起こす可能性があります。

2.2 電気的特性

これらは、指定された試験条件下での典型的な性能パラメータです。

- 順方向電圧(VF):1.5V(典型値)、IF=6A、TJ=25°C時- これは導通損失の計算(Ploss = VF * IF)に不可欠なパラメータです。VFは接合温度の上昇とともに増加すること(175°Cで最大1.9V)に注意してください。これは正の温度係数であり、デバイスを並列接続する際の電流均等化に役立ちます。

- 逆方向リーク電流(IR):0.8µA(典型値)、VR=520V、TJ=25°C時- これはダイオードが逆バイアスされたときに流れる微小電流です。温度の上昇とともに大幅に増加し(175°Cで9µA典型値)、特に高温でのオフ状態損失の原因となります。

- 総容量性電荷(QC):10nC(典型値)、VR=400V時- このパラメータは、ダイオードの接合容量に関連する電荷を定量化します。スイッチング中、この電荷は供給または除去される必要があり、スイッチング損失の一因となります。低いQC値はSiCショットキーダイオードの重要な利点であり、高周波動作を可能にします。

- 容量性蓄積エネルギー(EC):1.5µJ(典型値)、VR=400V時- 所定の逆電圧におけるダイオードの容量に蓄えられるエネルギーを表します(EC = 0.5 * C * V^2)。このエネルギーは各スイッチングサイクルで消費され、損失の原因となります。

2.3 熱特性

熱管理は、信頼性の高い動作と定格電流の達成において最も重要です。

- 熱抵抗、接合部-ケース間(RθJC):2.1°C/W(典型値)- これは、半導体接合部からTO-220パッケージの外部ケースへの熱流に対する抵抗です。値が低いほど、チップからの熱伝達が優れていることを示します。このパラメータは、ケース温度に対する接合温度上昇を計算するために使用されます:ΔTJ = PD * RθJC、ここでPDは消費電力です。

- 総消費電力(PD):71W、TC=25°C時- これはケースが25°Cに保たれているときにデバイスが消費できる最大電力です。実際には、これはデレーティング計算に使用される理論上の限界です。実際の最大消費電力は、最大接合温度(175°C)、熱抵抗、およびヒートシンク/周囲温度によって決定されます。

3. 性能曲線分析

典型的な性能グラフは、様々な動作条件下でのデバイスの挙動を視覚的に理解するのに役立ちます。

3.1 VF-IF特性

このグラフは、異なる接合温度における順方向電圧と順方向電流の関係を示しています。重要な観察点:曲線は非常に低い電流では指数関数的であり、高い電流ではより線形になります。正の温度係数が明らかで、温度が高くなるにつれて曲線が上方にシフトします。このグラフは、特定の動作点での正確な導通損失を計算するために不可欠です。

3.2 VR-IR特性

このプロットは、通常複数の温度で、逆方向リーク電流を逆電圧の関数として示しています。リーク電流は降伏領域に近づくまで比較的低く保たれ、温度とともに指数関数的に増加する様子を示しています。この情報は、高温アプリケーションでのオフ状態損失を見積もる上で重要です。

3.3 VR-Ct特性

この曲線は、ダイオードの総容量(Ct)と逆電圧(VR)の関係を示しています。容量は逆電圧の増加とともに非線形に減少します(空乏層の拡大による)。この可変容量はスイッチングダイナミクスとQCパラメータに影響を与えます。

3.4 最大Ip – TC特性

このデレーティング曲線は、ケース温度(TC)の上昇に伴い、許容される最大連続順方向電流(IF)がどのように減少するかを示しています。これは熱的限界の直接的な適用です:接合部を175°C以下に保つために、ケースが熱くなるにつれて流せる電流が少なくなります。これはヒートシンク選択の主要なガイドとなります。

3.5 過渡熱インピーダンス

このグラフは、過渡熱抵抗(ZθJC)をパルス幅に対してプロットしています。短い電流パルスや繰り返しスイッチングイベント中の温度上昇を評価する上で重要です。パッケージの熱容量により、非常に短いパルスに対する実効抵抗は定常状態のRθJCよりも低くなります。

4. 機械的およびパッケージ情報

4.1 パッケージ外形寸法

本デバイスは業界標準のTO-220-2Lパッケージを使用しています。詳細な寸法図には、全高(A:4.5mm 典型値)、リード長(L:13.18mm 典型値)、取り付け穴間隔(D1:9.05mm 典型値)など、すべての重要な特徴について最小値、典型値、最大値が記載されています。適切なPCBレイアウトと機械的取り付けのためには、これらの寸法を遵守する必要があります。

4.2 ピン配置と極性

TO-220-2Lパッケージには2本のリードがあります:

1. ピン1:カソード(K)。

2. ピン2:アノード(A)。

さらに、パッケージの金属タブ(ケース)は電気的にカソードに接続されています。これは重要な安全性と設計上の考慮事項です。タブは、回路の共通点もカソード電位でない限り、他の回路(例えば絶縁ワッシャーとスリーブを使用して)から絶縁する必要があります。

4.3 推奨PCBパッドレイアウト

成形リードを表面実装するための推奨フットプリントが提供されています。このレイアウトは、波はんだ付けやリフローはんだ付けプロセス中に、適切なはんだ接合部の形成、機械的強度、および熱緩和を確保します。

5. 取り付けおよび取り扱いガイドライン

5.1 取り付けトルク

パッケージをヒートシンクに取り付けるために使用するネジの指定取り付けトルクは、M3または6-32ネジの場合、8.8 N·m(または同等のlbf-in)です。正しいトルクをかけることが不可欠です:トルク不足は高い熱抵抗を招き、過剰なトルクはパッケージやPCBを損傷する可能性があります。

5.2 熱界面

デバイスケースとヒートシンク間の熱抵抗を最小限に抑えるためには、グリース、ギャップパッド、相変化材料などの熱界面材料(TIM)の薄層を使用する必要があります。TIMは微細な空気の隙間を埋め、熱伝達を大幅に改善します。

5.3 保管条件

本デバイスは、乾燥した非腐食性環境で、指定された保管温度範囲-55°Cから+175°C内で保管する必要があります。はんだ付け前の適切な取り扱いのためには、リードに適用される場合、メーカーから湿気感受性レベル(MSL)情報を参照してください。

6. アプリケーション設計上の考慮事項

6.1 スナバ回路

SiCショットキーダイオードは逆回復が無視できるほど小さいですが、その接合容量は依然として回路の寄生要素(浮遊インダクタンス)と相互作用し、ターンオフ時に電圧オーバーシュートやリンギングを引き起こす可能性があります。特に高di/dt回路では、これらの振動を減衰させEMIを低減するために、ダイオード両端に単純なRCスナバネットワークが必要になる場合があります。

6.2 相手機関スイッチのゲート駆動に関する考慮事項

このダイオードがMOSFETやIGBTとともにフリーホイールまたはブーストダイオードとして使用される場合、その高速スイッチングは主スイッチの遅いターンオンによって損なわれる可能性があります。アクティブスイッチに対して低インダクタンスレイアウトと強力で高速なゲートドライバを確保することは、ダイオードの速度を最大限に活用し、MOSFETのボディダイオード導通を最小限に抑えるために不可欠です。

6.3 並列動作

VFの正の温度係数は、並列構成での電流均等化を容易にします。ただし、最適な動的および静的な電流バランスのためには、対称的なレイアウトが必須です。これには、各ダイオードのアノードとカソードへの同一のトレース長とインピーダンス、および温度を均等化するための共通ヒートシンクへの取り付けが含まれます。

7. 技術比較と利点

標準的なシリコン高速回復ダイオード(FRD)やシリコンカーバイドMOSFETのボディダイオードと比較して、このSiCショットキーダイオードは明確な利点を提供します:

- シリコンFRDとの比較:最も重要な違いは、逆回復電荷(Qrr)がないことです。シリコンFRDには大きなQrrがあり、整流時に大きな電流スパイクを引き起こし、高いスイッチング損失、主スイッチへのストレスの増加、および大きなEMIの原因となります。SiCショットキーはこれを排除し、より高い効率と周波数を可能にします。

- シリコンPNダイオードとの比較:回復特性以外に、SiCデバイスは通常、高温でより低い順方向電圧を持ち、はるかに高い最大接合温度(多くのシリコン部品の150°Cに対して175°C)を有しており、よりコンパクトな熱設計を可能にします。

- 低電圧シリコンショットキーダイオードとの比較:従来のシリコンショットキーダイオードは、高いリーク電流のため、約200V以下の遮断電圧に制限されています。SiC材料の特性により、ショットキーバリア設計を650V以上に拡張しながら、優れたスイッチングおよび導通性能を維持することが可能です。

8. よくある質問(FAQ)

8.1 このダイオードには逆回復スナバは必要ですか?

いいえ、実質的にQrrがないため、逆回復損失を管理するためのスナバは必要ありません。ただし、その接合容量と回路の浮遊インダクタンスの相互作用によって引き起こされる電圧リンギングを減衰させるために、RCスナバが依然として有益である場合があります。

8.2 消費電力はどのように計算しますか?

消費電力には、主に導通損失と容量性スイッチング損失の2つの主要な成分があります。

導通損失:P_cond = VF * IF * デューティサイクル(ここでVFは動作電流と接合温度での値を使用)。

容量性スイッチング損失:P_sw_cap = 0.5 * C * V^2 * f_sw(または提供されたEC値を使用)。Qrr損失はゼロなので含まれません。総PDはこれらの合計であり、熱抵抗とともに使用して接合温度上昇を計算します。

8.3 400V DCバスアプリケーションで使用できますか?

はい、650V VRRMダイオードは400V DCバスに適切に定格されています。一般的な設計慣行は20-30%のデレーティングを行うことであり、最大繰り返し逆電圧は最大システム電圧の1.2-1.3倍であるべきです。650V / 1.3 = 500Vであり、これは過渡現象やスパイクを考慮して、400Vバスに対して十分な安全マージンを提供します。

8.4 金属タブは通電していますか?

はい。データシートには明確にCASE: Cathode.と記載されています。金属タブは電気的にカソードピンに接続されています。カソードが同じ電位でない限り、ヒートシンク(しばしばアースまたはシャーシグランドに接続される)から絶縁する必要があります。

9. 実践的な設計例

シナリオ:ユニバーサルAC入力(85-265VAC)から400V DCを出力する1.5kWブースト力率改善(PFC)段を設計。磁性体の小型化のためにスイッチング周波数は100 kHzに設定。

ダイオード選択の根拠:ブーストダイオードは出力電圧(400V+リップル)を遮断する必要があります。電圧スパイクが予想されます。650V定格は十分なマージンを提供します。100 kHzでは、スイッチング損失が支配的です。標準的なシリコンFRDでは、この周波数では許容できないほど高いQrr損失が発生します。このSiCショットキーダイオードは、ほぼゼロのQrrと低いQCにより、スイッチング損失を最小限に抑え、高周波動作を実現可能かつ効率的にします。ダイオードの推定平均電流は出力電力と電圧から計算されます。適切にヒートシンクを取り付けた場合の6A連続定格は、この電力レベルに適しています。低いVFも導通損失を管理可能な範囲に保ちます。

熱設計:推定総消費電力(P_cond + P_sw_cap)、RθJC、および目標最大接合温度(例えば、信頼性マージンのために125°C)を使用して、デバイスが安全限界内で動作するように必要なヒートシンク熱抵抗(RθSA)を計算できます。

10. 技術的背景とトレンド

10.1 シリコンカーバイド(SiC)材料の利点

シリコンカーバイドはワイドバンドギャップ半導体材料です。その主な特性には、より高い臨界電界(より薄く、より高電圧のドリフト層を可能にする)、より高い熱伝導率(より良い放熱)、およびシリコンよりもはるかに高い温度での動作能力が含まれます。これらの本質的な特性が、SiCショットキーダイオードや他のSiCパワーデバイスの高電圧、高温、高周波性能を可能にしています。

10.2 市場と技術トレンド

SiCパワーデバイスの採用は、世界的な高エネルギー効率、高電力密度、および輸送・産業の電動化への需要によって加速しています。SiCダイオードとMOSFETは、高性能太陽光発電インバータ、電気自動車の車載充電器とトラクションドライブ、高度なサーバー電源において標準となりつつあります。トレンドは、産業および自動車アプリケーション向けのより高い耐圧(例:1200V、1700V)、MOSFETのより低い比オン抵抗、およびSiCデバイスのパワーモジュールへの統合に向かっています。製造量が増加しコストが低下するにつれて、SiC技術はプレミアムアプリケーションからより広範な主流市場へと移行しています。

LED仕様用語集

LED技術用語の完全な説明

光電性能

| 用語 | 単位/表示 | 簡単な説明 | なぜ重要か |

|---|---|---|---|

| 発光効率 | lm/W (ルーメン毎ワット) | 電力ワット当たりの光出力、高いほどエネルギー効率が良い。 | エネルギー効率等級と電気コストを直接決定する。 |

| 光束 | lm (ルーメン) | 光源から発せられる全光量、一般に「明るさ」と呼ばれる。 | 光が十分に明るいかどうかを決定する。 |

| 視野角 | ° (度)、例:120° | 光強度が半分になる角度、ビーム幅を決定する。 | 照明範囲と均一性に影響する。 |

| 色温度 | K (ケルビン)、例:2700K/6500K | 光の暖かさ/冷たさ、低い値は黄色がかった/暖かい、高い値は白っぽい/冷たい。 | 照明の雰囲気と適切なシナリオを決定する。 |

| 演色性指数 | 無次元、0–100 | 物体の色を正確に再現する能力、Ra≥80は良好。 | 色の真実性に影響し、ショッピングモール、美術館などの高要求場所で使用される。 |

| 色差許容差 | マクアダム楕円ステップ、例:「5ステップ」 | 色の一貫性指標、ステップが小さいほど色の一貫性が高い。 | 同じロットのLED全体で均一な色を保証する。 |

| 主波長 | nm (ナノメートル)、例:620nm (赤) | カラーLEDの色に対応する波長。 | 赤、黄、緑の単色LEDの色相を決定する。 |

| 分光分布 | 波長 vs 強度曲線 | 波長全体の強度分布を示す。 | 演色性と色品質に影響する。 |

電気パラメータ

| 用語 | 記号 | 簡単な説明 | 設計上の考慮事項 |

|---|---|---|---|

| 順電圧 | Vf | LEDを点灯するための最小電圧、「始動閾値」のようなもの。 | ドライバ電圧は≥Vfでなければならず、直列LEDの場合は電圧が加算される。 |

| 順電流 | If | LEDの正常動作のための電流値。 | 通常は定電流駆動、電流が明るさと寿命を決定する。 |

| 最大パルス電流 | Ifp | 短時間耐えられるピーク電流、調光やフラッシュに使用される。 | パルス幅とデューティサイクルは損傷を避けるために厳密に制御する必要がある。 |

| 逆電圧 | Vr | LEDが耐えられる最大逆電圧、それを超えると破壊される可能性がある。 | 回路は逆接続や電圧スパイクを防ぐ必要がある。 |

| 熱抵抗 | Rth (°C/W) | チップからはんだへの熱伝達抵抗、低いほど良い。 | 高い熱抵抗はより強力な放熱を必要とする。 |

| ESD耐性 | V (HBM)、例:1000V | 静電気放電に耐える能力、高いほど脆弱性が低い。 | 生産時には帯電防止対策が必要、特に敏感なLEDには。 |

熱管理と信頼性

| 用語 | 主要指標 | 簡単な説明 | 影響 |

|---|---|---|---|

| 接合温度 | Tj (°C) | LEDチップ内部の実際の動作温度。 | 10°Cの低下ごとに寿命が2倍になる可能性がある;高すぎると光衰、色ずれを引き起こす。 |

| 光束減衰 | L70 / L80 (時間) | 明るさが初期の70%または80%に低下するまでの時間。 | LEDの「サービス寿命」を直接定義する。 |

| 光束維持率 | % (例:70%) | 時間経過後に残った明るさの割合。 | 長期使用における明るさの保持能力を示す。 |

| 色ずれ | Δu′v′またはマクアダム楕円 | 使用中の色変化の程度。 | 照明シーンでの色の一貫性に影響する。 |

| 熱劣化 | 材料劣化 | 長期的な高温による劣化。 | 明るさ低下、色変化、または開放回路故障を引き起こす可能性がある。 |

パッケージングと材料

| 用語 | 一般的な種類 | 簡単な説明 | 特徴と応用 |

|---|---|---|---|

| パッケージタイプ | EMC、PPA、セラミック | チップを保護し、光学的/熱的インターフェースを提供するハウジング材料。 | EMC:耐熱性が良く、低コスト;セラミック:放熱性が良く、寿命が長い。 |

| チップ構造 | フロント、フリップチップ | チップ電極配置。 | フリップチップ:放熱性が良く、効率が高い、高電力用。 |

| 蛍光体コーティング | YAG、珪酸塩、窒化物 | 青チップを覆い、一部を黄/赤に変換し、白に混合する。 | 異なる蛍光体は効率、CCT、CRIに影響する。 |

| レンズ/光学 | フラット、マイクロレンズ、TIR | 光分布を制御する表面の光学構造。 | 視野角と配光曲線を決定する。 |

品質管理とビニング

| 用語 | ビニング内容 | 簡単な説明 | 目的 |

|---|---|---|---|

| 光束ビン | コード例:2G、2H | 明るさでグループ化され、各グループに最小/最大ルーメン値がある。 | 同じロット内で均一な明るさを保証する。 |

| 電圧ビン | コード例:6W、6X | 順電圧範囲でグループ化される。 | ドライバのマッチングを容易にし、システム効率を向上させる。 |

| 色ビン | 5ステップマクアダム楕円 | 色座標でグループ化され、狭い範囲を保証する。 | 色の一貫性を保証し、器具内の不均一な色を避ける。 |

| CCTビン | 2700K、3000Kなど | CCTでグループ化され、各々に対応する座標範囲がある。 | 異なるシーンのCCT要件を満たす。 |

テストと認証

| 用語 | 標準/試験 | 簡単な説明 | 意義 |

|---|---|---|---|

| LM-80 | 光束維持試験 | 一定温度での長期照明、明るさの減衰を記録する。 | LED寿命の推定に使用される (TM-21と併用)。 |

| TM-21 | 寿命推定標準 | LM-80データに基づいて実際の条件下での寿命を推定する。 | 科学的な寿命予測を提供する。 |

| IESNA | 照明学会 | 光学的、電気的、熱的試験方法を網羅する。 | 業界で認められた試験基盤。 |

| RoHS / REACH | 環境認証 | 有害物質 (鉛、水銀) がないことを保証する。 | 国際的な市場参入要件。 |

| ENERGY STAR / DLC | エネルギー効率認証 | 照明製品のエネルギー効率と性能認証。 | 政府調達、補助金プログラムで使用され、競争力を高める。 |