目次

- 1. 製品概要

- 2. 詳細技術パラメータ分析

- 2.1 絶対最大定格

- 2.2 電気的特性

- 2.3 熱的特性

- 3. 性能曲線分析

- 3.1 VF-IF特性

- 3.2 VR-IR特性

- 3.3 VR-Ct特性

- 3.4 最大順電流とケース温度の関係

- 3.5 過渡熱インピーダンス

- 4. 機械的仕様とパッケージ情報

- 4.1 ピン配置と極性

- 4.2 パッケージ外形寸法

- 4.3 推奨PCBパッドレイアウト

- 5. 実装および取り扱いガイドライン

- 5.1 取り付けトルク

- 5.2 保管条件

- 6. 応用推奨事項

- 6.1 代表的な応用回路

- 6.2 重要な設計上の考慮点

- 7. 技術比較と優位性

- 8. よくある質問(FAQ)

- 8.1 スイッチング損失が実質的にゼロとはどういう意味ですか?

- 8.2 なぜケースはカソードに接続されているのですか?

- 8.3 このダイオードの電力損失はどのように計算しますか?

- 8.4 このダイオードでシリコンダイオードを直接置き換えることはできますか?

- 9. 設計および使用事例

- 10. 動作原理の紹介

- 11. 技術トレンド

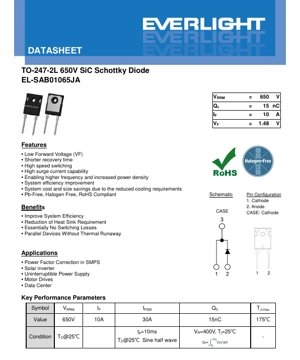

1. 製品概要

本資料は、TO-247-2Lパッケージに収められた高性能シリコンカーバイド(SiC)ショットキーバリアダイオード(SBD)の仕様を詳細に説明します。このデバイスは、高効率、高周波動作、優れた熱性能を必要とするパワーエレクトロニクス応用向けに設計されています。その主な機能は、最小限のスイッチング損失と逆回復電荷で一方向の電流を流すことであり、これは従来のシリコンPN接合ダイオードに対する大きな利点です。

この部品の主な位置付けは、効率と電力密度が重要な高度な電力変換システム内です。その中核的な利点は、シリコンカーバイドの基本的な特性に由来しており、シリコンベースのデバイスと比較して、より高い温度、電圧、スイッチング周波数での動作を可能にします。これらの特性がシステムレベルのメリットに直接つながる産業用電源、再生可能エネルギーシステム、モータードライブ応用がターゲット市場です。

2. 詳細技術パラメータ分析

2.1 絶対最大定格

絶対最大定格は、デバイスに永久的な損傷が生じる可能性のあるストレスの限界を定義します。これらは通常動作を意図したものではありません。

- 繰り返しピーク逆電圧(VRRM):650V。これは繰り返し印加できる最大瞬間逆電圧です。

- 連続順電流(IF):10A。これはダイオードが連続的に流すことができる最大DC電流であり、最大接合温度と熱抵抗によって制限されます。

- 非繰り返しサージ電流(IFSM):30A。この定格は、単一の高電流過負荷事象(10ms正弦半波)に耐え、故障しないダイオードの能力を示します。これは突入電流や故障状態の処理に重要です。

- 接合温度(TJ):175°C。半導体接合自体の最大許容温度です。

- 保管温度(TSTG):-55°C から +175°C。

2.2 電気的特性

これらのパラメータは、指定された試験条件下でのデバイスの性能を定義します。

- 順電圧(VF):IF=10A、TJ=25°Cで、典型的に1.48V、最大1.85V。この低いVFはSiCショットキーダイオードの主要な特徴であり、導通損失の低減につながります。VFは温度とともに増加し、TJ=175°Cでは約1.9Vに達することに注意してください。

- 逆リーク電流(IR):VR=520V、TJ=25°Cで、典型的に2µA、最大60µA。リーク電流は温度とともに増加します。これは高温設計で考慮しなければならない特性です。

- 総容量電荷(QC):VR=400Vで15nC(典型値)。これはスイッチング損失計算のための重要なパラメータです。低いQC値は、ダイオードの接合容量に蓄えられるエネルギーが非常に少ないことを意味し、これは各スイッチングサイクルで消費されなければならず、利点で述べられている実質的にスイッチング損失がない状態をもたらします。

- 容量蓄積エネルギー(EC):VR=400Vで2.2µJ(典型値)。これは指定電圧におけるダイオードの容量に蓄えられるエネルギーであり、QCに直接関連しています。

2.3 熱的特性

熱管理は、信頼性の高い動作と定格性能の達成にとって最も重要です。

- 熱抵抗、接合-ケース間(RθJC):1.7°C/W(典型値)。この低い値は、半導体ダイからデバイスケースへの優れた熱伝達を示しており、ケースに取り付けられたヒートシンクを介して効率的に熱を除去できることを意味します。TC=25°Cでの総消費電力(PD)定格88Wは、このパラメータと最大接合温度から導き出されます。

3. 性能曲線分析

データシートには、設計エンジニアにとって不可欠ないくつかの特性曲線が含まれています。

3.1 VF-IF特性

このグラフは、通常複数の接合温度(例:25°Cと175°C)で、順電圧と順電流の関係をプロットしています。低い順方向電圧降下とその正の温度係数を視覚的に示しています。正の温度係数は並列動作にとって有益な特性であり、電流の均等分担を促進し、熱暴走を防ぎます。

3.2 VR-IR特性

この曲線は、異なる温度で、逆電圧と逆リーク電流の関係を示しています。降伏領域に近づくまでリーク電流が比較的低く保たれること、および温度とともに指数関数的に増加することを強調しています。

3.3 VR-Ct特性

このグラフは、ダイオードの総容量(Ct)が逆バイアス電圧(VR)の増加とともに減少する様子を示しています。この非線形容量は高周波スイッチング動作の重要な要素です。

3.4 最大順電流とケース温度の関係

このデレーティング曲線は、ケース温度(TC)が上昇するにつれて、最大許容連続順電流(IF)がどのように減少するかを示しています。これは、特定の応用電流に対して必要なヒートシンク性能を決定するための重要なツールです。

3.5 過渡熱インピーダンス

過渡熱抵抗とパルス幅の関係曲線(ZθJC対PW)は、パルス電流条件下での熱性能評価に不可欠です。非常に短いパルスでは、実効熱抵抗が定常状態のRθJCよりも低くなり、より高いピーク電流を許容できることを示しています。

4. 機械的仕様とパッケージ情報

4.1 ピン配置と極性

このデバイスは2本のリードを持つTO-247-2Lパッケージを使用しています。ピン1はカソード(K)、ピン2はアノード(A)です。重要なことに、パッケージの金属タブまたはケースは電気的にカソードに接続されています。これは、ケースがカソード電位でない限りヒートシンクから絶縁する必要があるため、短絡を防ぐために取り付け時に慎重に考慮する必要があります。

4.2 パッケージ外形寸法

すべての重要な寸法をミリメートル単位で示した詳細な機械図面が提供されています。これには全長、幅、高さ、リード間隔、リード径、タブの取り付け穴の寸法が含まれます。適切なPCBフットプリント設計と機械的組立のためには、これらの寸法を遵守する必要があります。

4.3 推奨PCBパッドレイアウト

リード(成形後)を表面実装するための推奨フットプリントが含まれており、信頼性の高いはんだ付けと機械的強度を確保するためのパッドサイズ、形状、間隔を指定しています。

5. 実装および取り扱いガイドライン

5.1 取り付けトルク

デバイスをヒートシンクに取り付けるために使用するネジの指定取り付けトルクは、M3または6-32ネジの場合、8.8 N·m(または同等のlbf-in)です。正しいトルクを適用することで、パッケージを損傷することなく最適な熱接触が確保されます。

5.2 保管条件

デバイスは、乾燥した腐食性のない環境で、指定された保管温度範囲-55°Cから+175°C内で保管する必要があります。ショットキーバリアは静電気損傷に敏感であるため、取り扱い中は標準的なESD(静電気放電)対策を講じる必要があります。

6. 応用推奨事項

6.1 代表的な応用回路

- 力率改善(PFC):連続導通モード(CCM)PFC回路のブーストダイオードとして使用されます。その高速スイッチングと低QCによりターンオフ損失が最小限に抑えられ、より高いスイッチング周波数が可能になり、磁性部品の小型化につながります。

- 太陽光発電インバータ:ブースト段階またはインバータブリッジ内で使用されます。高効率により電力損失が低減され、高温耐性により屋外環境での信頼性が向上します。

- モータードライブ:モーターを駆動するインバータブリッジのフリーホイーリングまたはクランプダイオードの位置で使用されます。逆回復電流がないため、電圧スパイクとEMIが低減され、ドライブの効率が向上します。

- 無停電電源装置(UPS)およびデータセンター電源:これらのシステムの高密度、高効率電力変換段階でも同様の利点が得られます。

6.2 重要な設計上の考慮点

- ヒートシンク:高い電力損失能力を持つため、高電流での動作には適切なヒートシンクが必須です。ケースから周囲への熱抵抗(RθCA)は、最大周囲温度、電力損失、および望ましい接合温度マージンに基づいて計算する必要があります。

- デバイスの並列接続:VFの正の温度係数は、複数のダイオードを並列接続した場合の電流均等分担を容易にします。ただし、最適な均等分担のためには、対称的な寄生インダクタンスと抵抗を確保するための注意深いレイアウトが推奨されます。

- スナバ回路:このダイオードには実質的に逆回復がありませんが、回路の寄生インダクタンスによってターンオフ時に電圧オーバーシュートが発生する可能性があります。非常に高いdi/dt応用では、スナバ回路またはループインダクタンスを最小限に抑えるための注意深いレイアウトが必要になる場合があります。

- ゲート駆動に関する考慮点(関連スイッチ用):このダイオードの高速スイッチングは高いdi/dtとdv/dtを引き起こし、ゲート駆動回路へのノイズ結合を引き起こす可能性があります。適切なシールディングとゲート駆動レイアウトが重要です。

7. 技術比較と優位性

標準的なシリコン高速回復ダイオード(FRD)やシリコンカーバイド接合バリアショットキー(JBS)ダイオードと比較して、このSiCショットキーダイオードには明確な利点があります:

- ゼロ逆回復:ショットキーバリアは多数キャリアデバイスであり、少数キャリアの蓄積時間と、PN接合ダイオードに見られる関連する逆回復電流(Qrr)および損失を排除します。これが最も重要な利点です。

- より高い動作温度:SiC材料により最大接合温度175°Cが可能であり、一般的なシリコンダイオードよりも高く、より過酷な環境での動作やより小型のヒートシンクでの動作を可能にします。

- より低い順方向電圧降下:典型的な動作電流では、VFは同等の電圧定格のシリコンFRDよりも低く、導通損失を低減します。

- より高いスイッチング周波数対応能力:低QCとQrrのないことの組み合わせにより、はるかに高い周波数での効率的な動作が可能になり、受動部品(インダクタ、コンデンサ)の小型化と電力密度の向上に直接つながります。

8. よくある質問(FAQ)

8.1 スイッチング損失が実質的にゼロとはどういう意味ですか?

これは無視できる逆回復損失を指します。容量性スイッチング損失(QCとECに関連)はまだありますが、シリコンダイオードに関連するはるかに大きな逆回復損失が完全にないため、総スイッチング損失は劇的に低くなり、多くの場合1桁少なくなります。

8.2 なぜケースはカソードに接続されているのですか?

これは、内部ボンディングを簡素化し、熱性能を向上させるためのパワーパッケージにおける一般的な設計です。これは、意図的にカソード電位に保たれない限り、ヒートシンクをシステムの他の部分から電気的に絶縁する必要があることを意味します。高い絶縁耐力を持つ絶縁ワッシャと熱界面材料が必要です。

8.3 このダイオードの電力損失はどのように計算しますか?

総電力損失(PD)は、導通損失とスイッチング損失の合計です。導通損失 = IF(AVG) * VF。スイッチング損失 ≈ (1/2) * C * V^2 * f(容量性損失の場合)。ここで、Cは実効容量、Vは遮断電圧、fはスイッチング周波数です。Qrr損失成分はゼロです。

8.4 このダイオードでシリコンダイオードを直接置き換えることはできますか?

電気的には、電圧と電流定格の点では、多くの場合可能です。ただし、より高速なスイッチングにより回路の寄生要素が露呈し、より高い電圧スパイクを引き起こす可能性があります。関連するスイッチングデバイス(例:MOSFET)のゲート駆動については、ノイズ耐性の見直しが必要になる場合があります。損失プロファイルが異なるため、熱設計も再評価する必要があります。

9. 設計および使用事例

シナリオ:2kW連続導通モード(CCM)力率改善(PFC)ブースト段階を、シリコン超高速ダイオードからこのSiCショットキーダイオードにアップグレードします。元の設計は100kHzで動作しています。

分析:シリコンダイオードのQrrは50nC、VFは1.8Vでした。スイッチング損失は大きかったです。これをSiCダイオード(QC=15nC、VF=1.48V)に置き換えることで、以下の改善が実現されます:

- スイッチング損失の低減:Qrr損失が排除されます。容量性スイッチング損失は、より低いQCにより低減されます。

- 導通損失の低減:より低いVFにより、同じ平均電流で導通損失が約18%低減されます。

- 周波数向上の可能性:劇的に低減された総スイッチング損失により、設計者はスイッチング周波数を200-300kHzに上げることができます。これにより、ブーストインダクタとEMIフィルタ部品のサイズと重量が約50%削減され、電力密度の向上が直接達成されます。

- 熱管理:ダイオードの総電力損失は低くなります。これに加えてより高い接合温度定格を組み合わせることで、ヒートシンクサイズの削減(ヒートシンク要件の低減)が可能になり、さらにコストとスペースを節約できます。

結果:システム効率は全負荷で1-2%向上し、電力密度が向上し、小型の磁性部品と冷却によりシステムコストが低下する可能性があります。

10. 動作原理の紹介

ショットキーダイオードは、標準ダイオードのP-N半導体接合とは異なり、金属-半導体接合によって形成されます。このSiCショットキーダイオードでは、金属接点がn型シリコンカーバイドに直接作られます。これによりショットキーバリアが形成され、半導体(カソード)に対して金属(アノード)に正のバイアスが印加されると、順方向に電流が容易に流れるようになります。

重要な動作の違いは逆回復にあります。PNダイオードでは、オフにするには蓄積された少数キャリアを除去する必要があり(逆回復と呼ばれるプロセス)、これには時間がかかり、大きな逆電流パルスを生じます。ショットキーダイオードでは、電流は多数キャリア(n型SiCの電子)によってのみ運ばれます。電圧が逆転すると、これらのキャリアはほぼ瞬時に除去され、少数キャリアの蓄積時間がなくなり、したがってゼロ逆回復となります。この基本原理が、高速スイッチングと低スイッチング損失を可能にしています。

11. 技術トレンド

シリコンカーバイドパワーデバイスは、従来のシリコンベースの部品からの移行を可能にする、パワーエレクトロニクスの主要なトレンドを表しています。市場の推進力は、世界的な高エネルギー効率化、電力密度の向上、輸送と産業の電化への推進です。

SiCショットキーダイオードの進化は、いくつかの重要な分野に焦点を当てています:比オン抵抗のさらなる低減(より低いVFにつながる)、高温でのショットキー金属-半導体界面の信頼性と安定性の向上、中電圧応用向けに電圧定格を1.2kV、1.7kV以上に引き上げること、およびマルチMHzスイッチング周波数を可能にするデバイス容量(Coss、QC)の低減です。統合は別のトレンドであり、SiCショットキーダイオードとSiC MOSFETをモジュールに共同パッケージングして、高効率で高速スイッチングのパワーステージを作成します。製造量が増加しコストが低下するにつれて、SiC技術はプレミアムアプリケーションから主流の電力変換製品へ着実に移行しています。

LED仕様用語集

LED技術用語の完全な説明

光電性能

| 用語 | 単位/表示 | 簡単な説明 | なぜ重要か |

|---|---|---|---|

| 発光効率 | lm/W (ルーメン毎ワット) | 電力ワット当たりの光出力、高いほどエネルギー効率が良い。 | エネルギー効率等級と電気コストを直接決定する。 |

| 光束 | lm (ルーメン) | 光源から発せられる全光量、一般に「明るさ」と呼ばれる。 | 光が十分に明るいかどうかを決定する。 |

| 視野角 | ° (度)、例:120° | 光強度が半分になる角度、ビーム幅を決定する。 | 照明範囲と均一性に影響する。 |

| 色温度 | K (ケルビン)、例:2700K/6500K | 光の暖かさ/冷たさ、低い値は黄色がかった/暖かい、高い値は白っぽい/冷たい。 | 照明の雰囲気と適切なシナリオを決定する。 |

| 演色性指数 | 無次元、0–100 | 物体の色を正確に再現する能力、Ra≥80は良好。 | 色の真実性に影響し、ショッピングモール、美術館などの高要求場所で使用される。 |

| 色差許容差 | マクアダム楕円ステップ、例:「5ステップ」 | 色の一貫性指標、ステップが小さいほど色の一貫性が高い。 | 同じロットのLED全体で均一な色を保証する。 |

| 主波長 | nm (ナノメートル)、例:620nm (赤) | カラーLEDの色に対応する波長。 | 赤、黄、緑の単色LEDの色相を決定する。 |

| 分光分布 | 波長 vs 強度曲線 | 波長全体の強度分布を示す。 | 演色性と色品質に影響する。 |

電気パラメータ

| 用語 | 記号 | 簡単な説明 | 設計上の考慮事項 |

|---|---|---|---|

| 順電圧 | Vf | LEDを点灯するための最小電圧、「始動閾値」のようなもの。 | ドライバ電圧は≥Vfでなければならず、直列LEDの場合は電圧が加算される。 |

| 順電流 | If | LEDの正常動作のための電流値。 | 通常は定電流駆動、電流が明るさと寿命を決定する。 |

| 最大パルス電流 | Ifp | 短時間耐えられるピーク電流、調光やフラッシュに使用される。 | パルス幅とデューティサイクルは損傷を避けるために厳密に制御する必要がある。 |

| 逆電圧 | Vr | LEDが耐えられる最大逆電圧、それを超えると破壊される可能性がある。 | 回路は逆接続や電圧スパイクを防ぐ必要がある。 |

| 熱抵抗 | Rth (°C/W) | チップからはんだへの熱伝達抵抗、低いほど良い。 | 高い熱抵抗はより強力な放熱を必要とする。 |

| ESD耐性 | V (HBM)、例:1000V | 静電気放電に耐える能力、高いほど脆弱性が低い。 | 生産時には帯電防止対策が必要、特に敏感なLEDには。 |

熱管理と信頼性

| 用語 | 主要指標 | 簡単な説明 | 影響 |

|---|---|---|---|

| 接合温度 | Tj (°C) | LEDチップ内部の実際の動作温度。 | 10°Cの低下ごとに寿命が2倍になる可能性がある;高すぎると光衰、色ずれを引き起こす。 |

| 光束減衰 | L70 / L80 (時間) | 明るさが初期の70%または80%に低下するまでの時間。 | LEDの「サービス寿命」を直接定義する。 |

| 光束維持率 | % (例:70%) | 時間経過後に残った明るさの割合。 | 長期使用における明るさの保持能力を示す。 |

| 色ずれ | Δu′v′またはマクアダム楕円 | 使用中の色変化の程度。 | 照明シーンでの色の一貫性に影響する。 |

| 熱劣化 | 材料劣化 | 長期的な高温による劣化。 | 明るさ低下、色変化、または開放回路故障を引き起こす可能性がある。 |

パッケージングと材料

| 用語 | 一般的な種類 | 簡単な説明 | 特徴と応用 |

|---|---|---|---|

| パッケージタイプ | EMC、PPA、セラミック | チップを保護し、光学的/熱的インターフェースを提供するハウジング材料。 | EMC:耐熱性が良く、低コスト;セラミック:放熱性が良く、寿命が長い。 |

| チップ構造 | フロント、フリップチップ | チップ電極配置。 | フリップチップ:放熱性が良く、効率が高い、高電力用。 |

| 蛍光体コーティング | YAG、珪酸塩、窒化物 | 青チップを覆い、一部を黄/赤に変換し、白に混合する。 | 異なる蛍光体は効率、CCT、CRIに影響する。 |

| レンズ/光学 | フラット、マイクロレンズ、TIR | 光分布を制御する表面の光学構造。 | 視野角と配光曲線を決定する。 |

品質管理とビニング

| 用語 | ビニング内容 | 簡単な説明 | 目的 |

|---|---|---|---|

| 光束ビン | コード例:2G、2H | 明るさでグループ化され、各グループに最小/最大ルーメン値がある。 | 同じロット内で均一な明るさを保証する。 |

| 電圧ビン | コード例:6W、6X | 順電圧範囲でグループ化される。 | ドライバのマッチングを容易にし、システム効率を向上させる。 |

| 色ビン | 5ステップマクアダム楕円 | 色座標でグループ化され、狭い範囲を保証する。 | 色の一貫性を保証し、器具内の不均一な色を避ける。 |

| CCTビン | 2700K、3000Kなど | CCTでグループ化され、各々に対応する座標範囲がある。 | 異なるシーンのCCT要件を満たす。 |

テストと認証

| 用語 | 標準/試験 | 簡単な説明 | 意義 |

|---|---|---|---|

| LM-80 | 光束維持試験 | 一定温度での長期照明、明るさの減衰を記録する。 | LED寿命の推定に使用される (TM-21と併用)。 |

| TM-21 | 寿命推定標準 | LM-80データに基づいて実際の条件下での寿命を推定する。 | 科学的な寿命予測を提供する。 |

| IESNA | 照明学会 | 光学的、電気的、熱的試験方法を網羅する。 | 業界で認められた試験基盤。 |

| RoHS / REACH | 環境認証 | 有害物質 (鉛、水銀) がないことを保証する。 | 国際的な市場参入要件。 |

| ENERGY STAR / DLC | エネルギー効率認証 | 照明製品のエネルギー効率と性能認証。 | 政府調達、補助金プログラムで使用され、競争力を高める。 |